Обикновено намирането на остатъци от кетчуп в колата ви е лошо нещо. Но какво да стане, ако въпросният кетчуп не бъде поставен върху вашия държач за чаша - ами ако всъщност това е държачът за чаша?

Миналата седмица компанията Ford Motor Company обяви партньорство с Heinz за разработване на нов вид пластмаса, получена от отпадъците, останали от производството на кетчуп: конкретно доматени кожи. Все още е рано, но Ford се надява, че съединението на базата на домати един ден ще замени окабеляващите конзоли и кошчетата за съхранение на автомобилите за производство.

Това е добра сделка и за Хайнц. Компанията за подправки преработва повече от два милиона тона домати годишно, но досега не е имала полза за отказа.

Програмата е част от постоянните усилия на Ford да замени много автомобилни части на петролна основа с устойчиви материали; автопроизводителят ръководи лаборатория за изследвания и разработки, фокусирана върху разработването на пластмаси от възобновяеми източници и други отпадъци от 2000 г. Други производители, включително Mazda, Fiat и Toyota, също предприемат стъпки за интегриране на възобновяемите ресурси в своите превозни средства.

Това е добър план за маркетинг, но още повече за долната линия на компанията, като се има предвид, че цената на петрола в момента е повече от 113 долара за барел, а по-голямата част от автомобила днес е пластмасова, отколкото досега. За малко контекст: когато се отвори отдел за изследвания на пластмасата на Ford, цената на петрола беше около 50 долара за барел, припомня Деби Милевски, технически лидер в научните изследвания и разработки от създаването на екипа.

Първата възобновяема пластмаса на лабораторията стартира на Mustang през 2008 г. В този автомобил полиуретанова пяна на базата на соя замени типичната пяна на петролна основа, използвана в част от възглавницата на седалката и подплънките за глава. Днес Ford казва, че всичките му домашни превозни средства използват пяната в възглавниците на седалките; 75 процента от тях също го имат в облегалката за глава.

Последвали са и други материални иновации. Компанията пусна задни кошчета за съхранение, изработени от пластмаса, подсилена с пшеница и слама, на Ford Flex през 2010 г., болтове за врати (изолационен слой) от завода за кенаф на Escape 2013 и велур, изработен от рециклирани ямове в SHO Taurus.

Това, което прави отряза на домати привлекателен е, че той може да бъде използван за направата на по-леки пластмаси, отколкото видовете настоящи материали позволяват. И колкото по-лек е автомобилът, толкова по-добра ще бъде неговата икономия на гориво. В момента пластмасата, използвана в областите, които Ford е насочена към пластмасата на базата на домати, разчита на талк. Талкът, подобно на бензина, използван за производството на останалата част от съединението, е миниран ресурс и следователно е ограничен.

Но как точно приемате домати от целулоза до пластмаса?

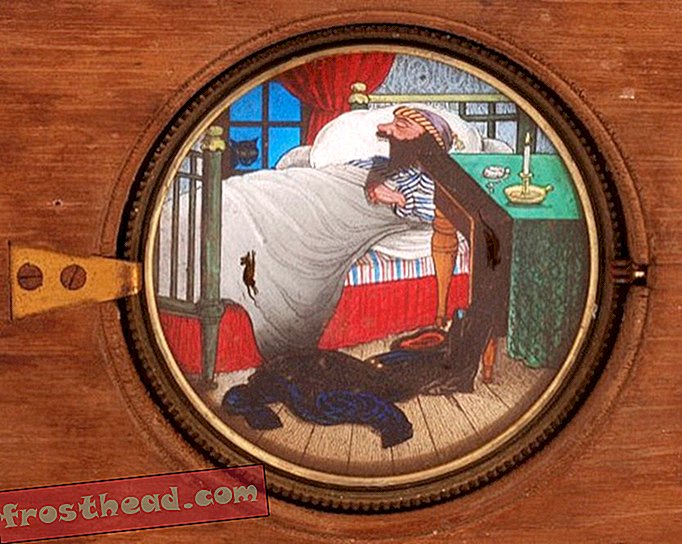

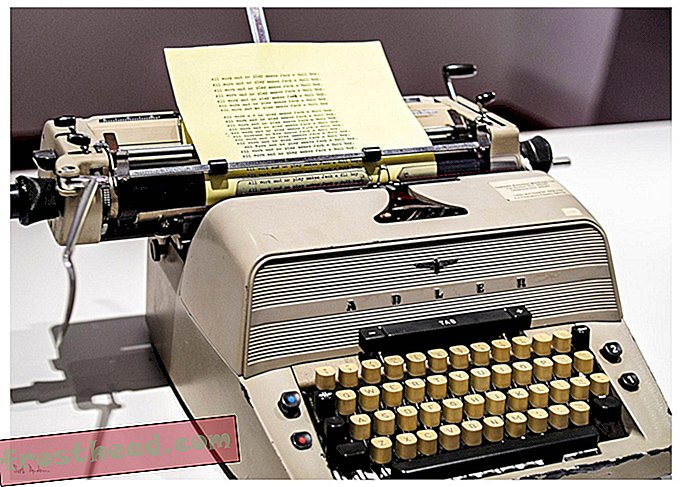

Форд изсъхва, смачква и компресира доматените отпадъци от фабриката за кетчуп Heinz в пелети, идеални за производство на пластмаса. (С любезното съдействие на Ford Motor Company)

Форд изсъхва, смачква и компресира доматените отпадъци от фабриката за кетчуп Heinz в пелети, идеални за производство на пластмаса. (С любезното съдействие на Ford Motor Company) Необходими са малко подготвителна работа, за да се приготвят отпадъците от плодовете за формиране. Първо влакната се смилат и сушат. След това екипът добавя разтопена пластмаса като свързващо вещество и пуска сместа през инжекционна форма.

Настоящите проби от материала съдържат около 20 процента домат и 80 процента пластмаса от други източници. Но Милевски не е притеснен от малкия процент.

"Все още говорим за тон стойност, тъй като милиони приложения за това могат да изскочат", казва тя. „Вече виждаме много материали на базата на соя, използвани в офис мебели и матраци. И ние искаме това; искаме други индустрии да се възползват от нашите технологии. "

Дългосрочната цел е да се създаде материал, получен от 100 процента възобновяеми ресурси, като например, царевица, подсилена с домати. В този случай, казва Mielewski, въпросната автомобилна част би била не само устойчива, но и компостируема.

Междувременно лабораторията подлага на изпитание пластмасата, напоена с домати, за да е сигурна, че ще отговаря на настоящите изисквания за безопасност на превозното средство. Пластмасите например се нуждаят от определено ниво на съпротива, но и от определено ниво на придаване. И стандартът варира в зависимост от местоположението на материала в колата.

Напластената с домати пластмаса е само една фасетка от настоящото портфолио на лабораторията.

Един от най-новите им постижения е представен на 2014 г. Lincoln MKX. Материалът, заместител на фибростъклото, е полипропилен, подсилен с дървесни влакна. Материалът е по-лек на тегло, но по-голяма плътност, отколкото предшественикът му на стъкло.

„Разглеждаме най-различни материали“, казва Милевски, „Единият е рециклирана валута. Гледаме каучук от глухарче, което ще ни даде домашен източник на каучук. Гледаме царевицата. Гледаме захарна тръстика - всичко, което има голям излишък или което можем да отглеждаме бързо и устойчиво. "

Крайната цел за екипа на Mielewski е да разработи много различни пластмаси с широк спектър от сили и функции. Например парче пластмаса на арматурното табло трябва да отговаря на различни изисквания за безопасност в сравнение с пластмасовата вътре в държача за чаша на задната седалка. „Ако разполагаме с това голямо портфолио от материали“, казва тя, „бихме могли [един ден] да заменим всяка пластмасова част от колата“.

Но както подчертава Christian Science Monitor, тази мечта не се постига толкова лесно:

Рециклирането на стари материали и създаването на нови от отпадъци отнема време и значително повече пари - поне в началните фази. Това е възпиращо средство за мениджърите и акционерите, фокусирани върху дъното.

Освен това има ограничения за безопасността и ефективността на тези нови материали. Продуктите, произведени от растенията, може да са добре за изграждане на контейнери за съхранение, но никой не намери начин да ги използва като заместители на листовите метали. (Въпреки че това не е попречило на някои да се опитат.)

Няма нова времева линия за новата пластмасова основа на домати на Ford - след тестването тя трябва да си пробие път чрез разработването на продуктите и да бъде включена във веригата за доставки на Ford. Процесът може да отнеме време - разработването на пяна на базата на соя, например, отне шест години, но също така може да се движи много бързо - както в случая с кошчетата за съхранение на пшенична слама, чието одобрение отне само 18 месеца. Така или иначе, Милевски казва, че е оптимист.